Comprendre les classes de gants isolants et leurs seuils de tension

Les gants isolants destinés aux travaux sous tension sont classés selon la norme IEC 60903 et subdivisés en six catégories, déterminées par leur niveau de protection contre les tensions nominales. Chaque classe correspond à un seuil de tension précis : classe 00 (500 V AC / 750 V DC), classe 0 (1 000 V AC / 1 500 V DC), classe 1 (7 500 V AC / 11 250 V DC), classe 2 (17 000 V AC / 25 500 V DC), classe 3 (26 500 V AC / 39 750 V DC) et classe 4 (36 000 V AC / 54 000 V DC). Le choix du gant dépend donc directement de l’environnement de travail et du niveau de tension des équipements électriques manipulés. Il est particulièrement important de ne pas sous-estimer ce critère, car une mauvaise sélection expose l’utilisateur à des risques d’arc électrique et d’électrisation. Découvrez comment choisir le bon gant isolant selon l’utilisation professionnel que vous en ferez.

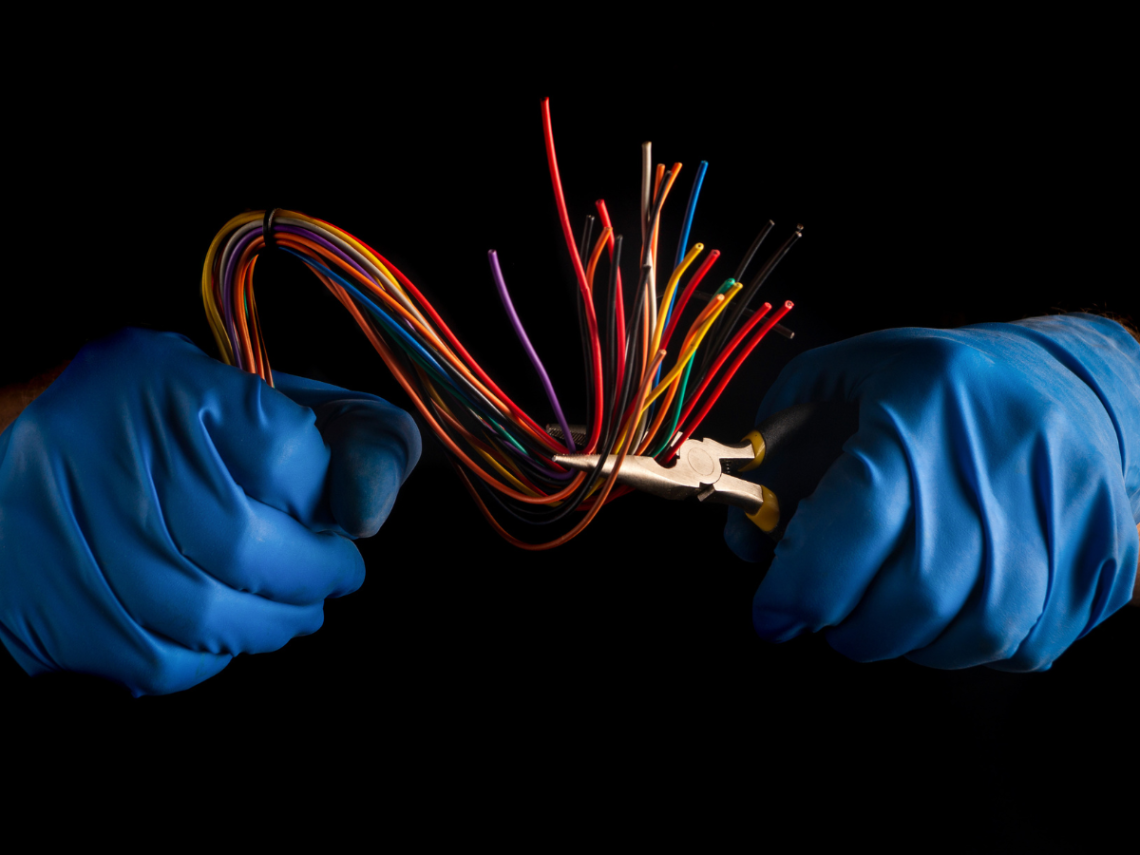

Qu’est-ce qu’un gant isolant ?

Un gant isolant est un équipement de protection individuelle conçu pour empêcher le passage du courant électrique vers le corps humain. Fabriqué à partir de matériaux diélectriques comme le latex ou certains polymères synthétiques, il protège les techniciens intervenant sur des installations électriques en réduisant le risque d’électrisation. Il se distingue par sa capacité à isoler des tensions élevées et est souvent utilisé en combinaison avec des surgants pour renforcer sa résistance mécanique.

La résistance mécanique et chimique des gants isolants

Un gant isolant ne se choisit pas uniquement en fonction de la tension de la source électrique, mais aussi selon son exposition aux contraintes mécaniques et chimiques. Pour accroître leur durabilité et leur résistance aux perforations, certains modèles sont associés à des sur-gants en cuir, offrant une meilleure protection contre les coupures et l’abrasion. De plus, l’exposition aux huiles, solvants ou acides nécessite l’usage de gants traités contre ces agents chimiques. Les gants isolants en latex naturel peuvent être endommagés par des hydrocarbures, ce qui impose un stockage adapté et une vérification rigoureuse avant chaque utilisation. Toute dégradation du matériau isolant compromet la protection et augmente le risque de fuite de courant.

Tests diélectriques et maintenance des gants isolants

L’efficacité des gants isolants repose sur des tests diélectriques réguliers, réalisés selon les exigences de la norme EN 60903. Ces tests permettent de détecter d’éventuelles fissures, porosités ou pertes d’élasticité compromettant l’isolement. La périodicité de ces contrôles varie en fonction de la classe des gants et des réglementations locales, mais en règle générale, ils doivent être vérifiés tous les six mois. Les tests incluent une inspection visuelle, une inflation du gant pour détecter les fuites et un test sous tension pour s’assurer de la continuité de l’isolation. En complément, un stockage adéquat à l’abri de la lumière, des températures extrêmes et des produits chimiques prolonge la durée de vie des gants et garantit leur efficacité.

Choix du gant en fonction des applications spécifiques

Les conditions d’intervention influencent également le choix du gant isolant. Les techniciens opérant sur des installations en milieu humide devront privilégier des gants offrant une excellente résistance aux infiltrations d’eau et une isolation renforcée contre les courants de fuite. Pour les interventions sur des équipements à haute fréquence, où le phénomène d’effet de peau peut générer des tensions élevées en surface, il est recommandé d’utiliser des gants avec une isolation optimisée contre les champs électromagnétiques.

Enfin, les travaux sous conditions climatiques extrêmes, notamment à très basse température, nécessitent des modèles conservant leur souplesse et leur élasticité pour ne pas altérer la dextérité de l’utilisateur.